2 Hardware Siemens

Em Construção

- Visão geral da família Simatic S7.

- Familiarizar com o S7-300, ferramentas de programação, módulos disponíveis, ferramentas básicas.

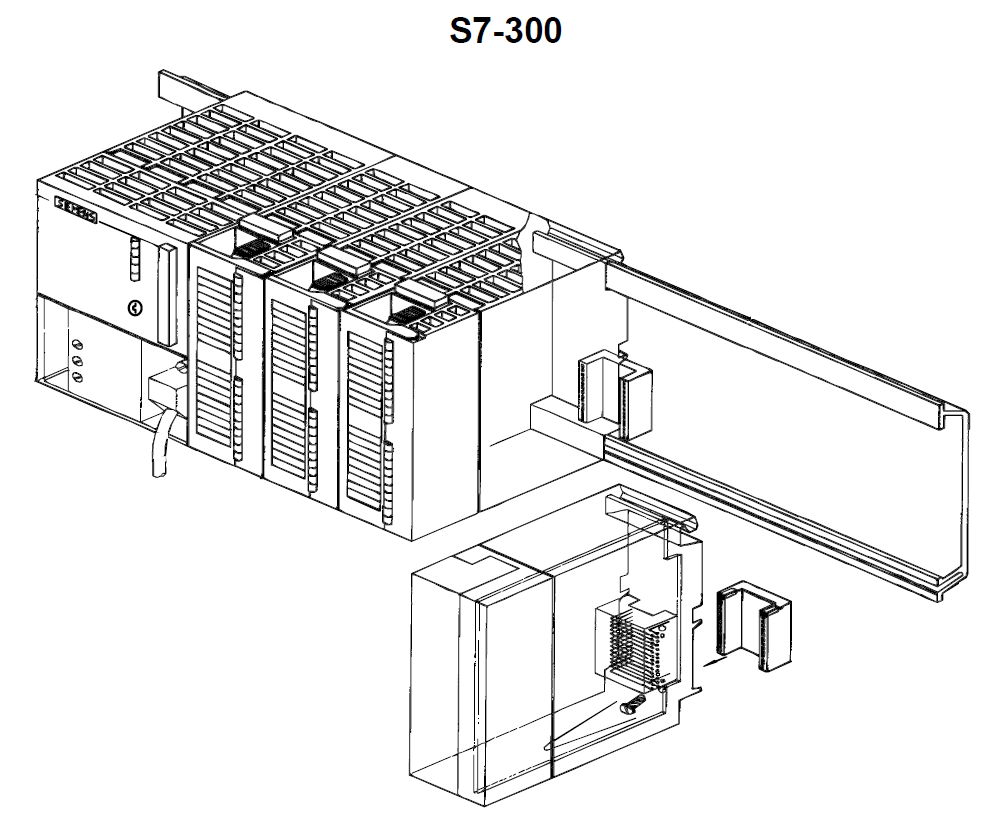

2.1 Hardware de estudo (Simatic S7-300)

Para uma melhor compreensão de como é o método de estruturação do programa, precisamos adotar uma configuração de hardware básica e seguir o estudo com base nessa configuração.

O método em si, compreendido, pode ser aplicado a qualquer arquitetura de sistema e fabricante de hardware, conforme especificação de memória de cada um.

Para nosso estudo, faremos toda a análise com base no PLC Siemens e faremos analogia, sempre que possível, com o PLC de médio porte da Allan Bradley. A família do hardware não importa muito, em geral a características dos PLCs de pequeno, médio e grande porte das famílias de cada fornecedor é muito parecida. Refiro-me principalmente ao mapa de memória e ao set de instruções.

Colocar a figura da página do S7-TIA1 – página 1-8 aqui e

explicar resumidamente como funciona o hardware. Comentar as

características que estão no slide do manual.

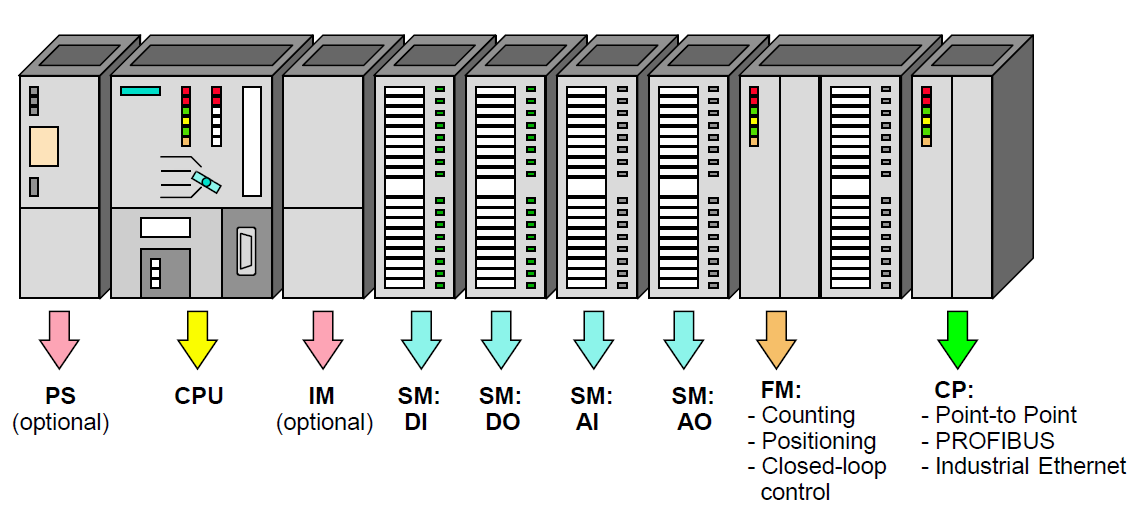

2.1.1 Módulos do Siemens - S7-300

Os tipos principais de módulos usados no rack de um S7-300 são os seguintes:

- Módulo de CPU: Este é o cérebro do sistema. O módulo de CPU é responsável por processar todas as instruções do programa de controle. Ele executa as operações lógicas e matemáticas, monitora os sinais de entrada e controla os sinais de saída. Além disso, o módulo de CPU também gerencia a comunicação entre os diferentes módulos no rack.

- Módulos de entrada/saída (SM): Estes módulos permitem que a CPU se comunique com dispositivos externos, como sensores e atuadores. Os módulos de E/S recebem informações dos sensores (entradas) e enviam comandos para os atuadores (saídas). Existem dois tipos principais de módulos de E/S: módulos de E/S digital e módulos de E/S analógico. Os módulos de E/S digital são usados para dispositivos on/off, enquanto os módulos de E/S analógico são usados para dispositivos que operam dentro de uma faixa de valores.

- Módulos de comunicação (CP): Estes módulos permitem que a CPU se comunique com outros sistemas de automação e redes industriais. Eles são usados para a troca de dados entre o PLC e outros dispositivos, como computadores, outros PLCs e sistemas de supervisão. Com esses módulos, é possível realizar uma série de tarefas, desde a transmissão simples de dados até a implementação de redes de comunicação complexas.

- Módulos de função (FM): Estes módulos fornecem funcionalidades adicionais que vão além das capacidades básicas de um PLC. Eles são usados para realizar tarefas específicas que não podem ser realizadas pelos módulos de CPU, E/S ou comunicação. Alguns exemplos de módulos de função incluem módulos de contagem rápida, que são usados para contar eventos em altas velocidades, módulos de controle de posição, que são usados para controlar dispositivos como servomotores e sistemas de eixo, e módulos de controle de temperatura, que são usados para monitorar e controlar processos de aquecimento e resfriamento.

- Módulo de Interface (IM): É utilizado em sistemas de controladores programáveis, como o Siemens Simatic S7-300. Este módulo tem a função de conectar diferentes racks de um sistema de automação. Ele permite a comunicação e troca de dados entre os módulos de CPU em diferentes racks, basicamente atuando como um “ponte” para a transferência de dados. Isso é particularmente útil em sistemas complexos que envolvem múltiplas CPUs ou em situações em que é necessário estender o sistema com módulos adicionais que estão localizados em um rack separado.

Em resumo, o rack de um S7-300 é composto por uma variedade de módulos que trabalham juntos para executar uma ampla gama de tarefas de automação. A combinação exata de módulos em um rack dependerá das necessidades específicas de cada aplicação.

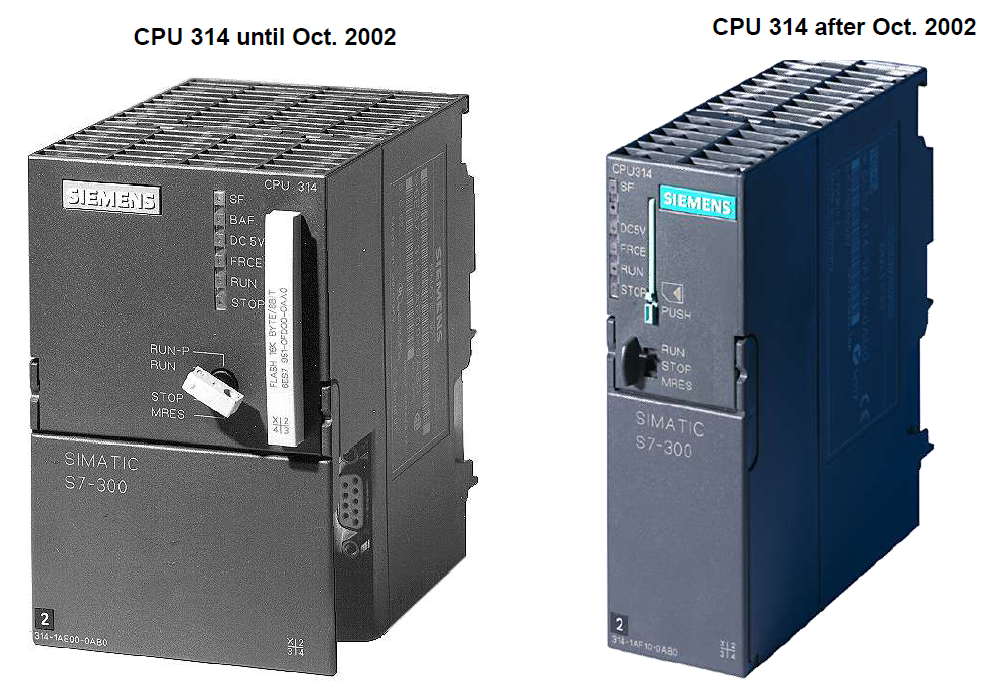

2.1.2 CPU - S7-300

- Utilizar o manual da Siemens S7-TIA1 – página 1-10 e o

livro de Hans Berger para explicar resumidamente cada

CPU..

2.2 Ferramentas de programação

Comentar sobre a ferramenta de programação Simatic manager

S7, usar o manual da Siemens S7-TIA1 páginas 1-14, 1-17, 1-18,

1-16, 1-19.

2.2.1 Tipos de línguagens

Comentar sobre os tipos de linguagens usando as páginas

1-20, 1-21, 1-22, 1-23.

2.2.2 Diagnóstico do processo

Comentar sobre o diagnóstico do processo usando as páginas

1 – 24, 1 -25.

2.3 Distribuição dos dados do programa

2.3.1 Dados externos

Primeiro, precisamos entender como é uma distribuição básica de dados do programa que provavelmente o desenvolvedor necessitará para realizar a integração do projeto.

Este é o primeiro passo para desenvolver uma boa solução usando grafcet. Veja as duas figuras abaixo, são as mesmas que você viu anteriormente, porém com mas detalhes para tratarmos o assunto de distribuição de dados.

Em Construção

Uma boa indicação de que dados poderíamos considerar como geral de programa está indicado na figura xa. Perceba que todo dado que é trocado entre o PLC e o supervisório e/ou IHM pode ser considerado como informação geral. Que informações seriam essas ?

-

Entradas Digitais: A indicação do status de chaves de fluxo, pressostatos, switch, ou mesmo das entradas dos cartões digitais do CLP.

-

Alarmes: Toda planta possui defeito, como exemplo, o térmico de uma bomba.

-

Parametros de receita: É comum nos depararmos com a necessidade de uma receita para operarmos uma planta industrial. Normalmente, são parâmetros de receita, setpoint de temperatura, de vazão, de temporizadores, dentre outras necessidades.

-

Entradas e saídas analógica: Uma planta industrial e/ou máquina muitas vezes possui transmissores de pressão, vazão, temperatura e outras. Essas informações normalmente são valores inteiros, como os indicados na figura da planta acima.

-

Saídas digitais: Existem também os comandos da planta, como comandos de acionamento de motores, válvulas, partida e parada de máquina e etc.

Por fim, observe a tabela de fluxo de dados abaixo.

Em Construção

Acabamos de identificar que dados gerais do programa, básicos, teremos que tratar quando formos segmentar o mapa de memória do PLC.

2.3.2 Dados internos

Para que você entenda o que podemos considerar como dados internos gerais, analise os dados novos que foram adicionados na figura abaixo.

Em Construção

Podemos concluir que são os dados cujo o escopo de uso é apenas interno ao programa e de uso comum no programa.

Contadores, temporizadores, bits de controle ( auxiliares ) são exemplos de dados comuns internos do programa.

Um dado interno pode sim ser transmitido para um dado exterior, para isso, por padrão, na técnica grafcet, seria necessário apenas copiar a informação do dado interno para a palavra externa, como a ilustração abaixo.

Em Construção

2.3.3 Dados especificos internos

Podemos dividir esses dados em dois tipos, basicamente.

Os dados que estão relacionados ao PLC que está sendo

construído o programa e dados que estão relacionados com o

método grafcet, que vamos detalhar mais para frente.

Como estamos detalhando todo o processo de estruturação de

programa passo a passo, vou me limitar a mencionar, por

enquanto, que existem dados específicos relacionados com o

método grafcet.

Já que consideramos que estamos tratando o assunto com o PLC5

da Allan Bradley, podemos considerar dados específicos às

palavras de controle tipo R, PD, MG e BT por exemplo. Essas

palavras estão relacionadas com blocos de funções específicas

disponíveis no set de instruções do PLC Allan Bradley.

Como disse antes, o livro é dedicado para como estruturar o

programa. Estamos aprendendo o passo a passo para aplicar a

técnica de estruturação grafcet, não o PLC necessariamente,

logo recomendo que baixe os manuais do PLC5, por exemplo, e

estude o mesmo.

Apenas para esclarecer a curiosidade, no PLC AB, tipos de

dados MG são aqueles que estão relacionados com funções de

transferência de dados ( MSG ), por exemplo transferência

entre PLC em rede. Um PLC transfere informações para outro

usando blocos que usam esse tipo de dados para

configurá-los.

Dados tipos BT, são muito usados em funções usadas entre

dispositivos AB, como um PLC e uma IHM AB.

Dados tipo PD são usados para configurar blocos PID.

Enfim, como pode perceber, teríamos que dedicar o livro a

esse assunto. Você encontra fartos manuais para esclarecer

dúvidas sobre PLC AB no site da Rockwell (www.ab.com). Se

baixar os manuais do set de instruções do PLC5, entenderá para

que serve cada tipo de dados. Voltaremos a mencionar os tipos

de dados quando iniciarmos a rascunhar o grafcet propriamente

dito.

2.4 Resumo

O que realizamos nos itens anteriores foi o que chamamos de modularização.

Identificamos que existem indicação de status de chaves, pressostatos, informações de receita, indicação de variáveis de campo, alarmes, comandos e etc…

Identificamos também que esses são dados gerais de programa e que são encaminhadas para um supervisório ou mesmo uma IHM.

Após identificar essas informações o passo seguinte é modularizar o mapa de memória do PLC em que estamos trabalhando para estruturarmos o programa.

Igualmente importante, os dados gerais internos do programa são necessários devido a características específicas de cada PLC.

Antes de começarmos a trabalhar com o mapa de memória do PLC, precisamos entender como se divide os arquivos do PLC. Assim como os dados, os arquivos precisam ser estruturados de forma a padronizarmos a estrutura de chamadas e organização dos programas. Isto facilita a construção do mesmo e a manutenção do programa.